Wenn man die Oberflächen von Materialien mit einer speziellen Lasertechnik behandelt, können sie zum Beispiel besser elektrisch leiten oder Bakterien und Viren abweisen. Ein Experte für diese Lasertechnologie sowie für Funktionswerkstoffe aller Art ist Professor Frank Mücklich von der Universität des Saarlandes. Seit 30 Jahren leitet er dort den gleichnamigen Lehrstuhl, vor 15 Jahren gründete er das Steinbeis-Forschungszentrum für Werkstofftechnik und vor fünf Jahren kam die Firma Surfunction hinzu. Die Zukunftsthemen seines Fachgebiets kennt er zudem als Sprecher des Themennetzwerks "Materialwissenschaft und Werkstofftechnik" bei der Deutschen Akademie der Technikwissenschaften (acatech). Als junger Wissenschaftler stellte sich Mücklich die Frage, wie man fein strukturierte Oberflächen in der belebten Natur auf die Welt der Materialien übertragen kann. "Die Blätter von Bäumen werden unterschiedlich von Regen benetzt, an einer Lotusblume etwa perlt Wasser ganz ab. Und eine Schlange kann sich nur mithilfe ihrer Hautschuppen rasch fortbewegen", nennt der Materialforscher als Beispiel. Er kam auf die Idee, diese meist regelmäßigen, mikroskopisch feinen Muster aus der Natur über eine spezielle Lasertechnologie auf Materialoberflächen zu übertragen. Genutzt wird dafür das physikalische Prinzip der Interferenz, also der Überlagerung von Wellen. Dabei wird die Lichtintensität der Laserstrahlen so extrem in kleinen periodischen Mustern verdichtet, dass sie im wahrsten Sinne blitzschnell mikroskopische Strukturen auf den Oberflächen erschaffen.

Berührungslos und schnell

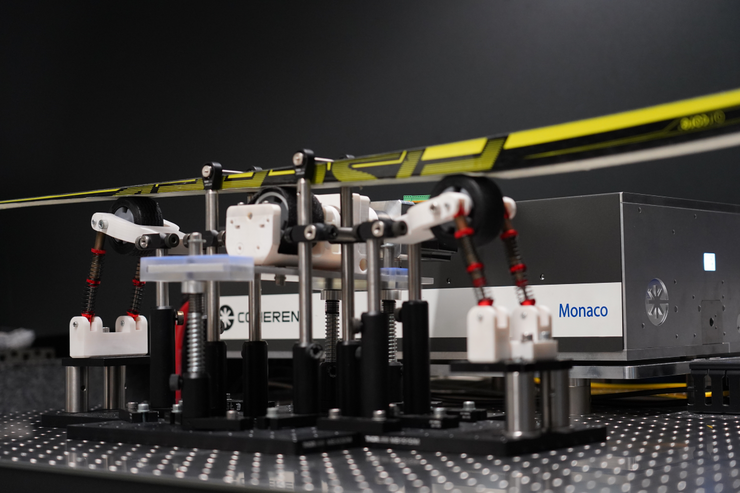

Diese direkte Laserstrahlinterferenzstrukturierung (Direct Laser Interference Patterning, kurz DLIP) kann heute berührungslos und mit Geschwindigkeiten von bis zu einem Quadratmeter pro Minute praktisch auf jedem festen Material angewendet werden. "Damit verändern wir die Eigenschaften von Oberflächen, um diese zum Beispiel reibungsärmer, weniger verschleißanfällig oder leitfähiger zu gestalten. Die Anwendungsgebiete sind sehr vielfältig. Wir helfen etwa der Automobilindustrie dabei, die mehr als 2000 elektrischen Steckverbindungen, die ein E-Auto heute enthält, zuverlässiger und langlebiger zu gestalten", sagt Mücklich. Denn die Elektrokontakte, die zum Beispiel Kameras und Sensoren steuern, müssen auch bei Kälte und Nässe oder bei Vibrationen ausdauernd und ohne kleinste Unterbrechung funktionieren. "Durch unsere Laserstrukturierung können Metalloberflächen bis zu 80 % besser als herkömmliche Steckverbindungen den Strom leiten und benötigen etwa 40 % weniger Kraftaufwand, um sie ineinanderzustecken. Diese spielt bei der Montage und der späteren Wartung in den weltweiten Werkstätten eine wesentliche Rolle, denn so können noch mehr Einzelstecker gebündelt und sparsamer verbaut werden", erklärt der Materialwissenschaftler. Diese für die jeweiligen Anwendungsfälle präzise maßgeschneiderte Technologie wird von der StartUp-Firma Surfunction, einer Ausgründung aus dem Steinbeis-Forschungszentrum Material Engineering Center Saarland (MECS), inzwischen auch industriell erfolgreich vermarktet.

Laserstrukturierte Materialien im Weltall

Bei der ISS-Mission von ESA-Astronaut Matthias Maurer vor drei Jahren zog Professor Mücklich auch im Weltall die Aufmerksamkeit auf seine Forschung. Die laserstrukturierten Materialien konnten dort dazu beitragen, dass Bakterien und andere Mikroorganismen weniger an Oberflächen wie Griffen, Schaltern oder Armaturen haften bleiben. Inzwischen konnten insgesamt über 900 Proben bei Weltraummissionen analysiert werden. "Derzeit entwickeln wir beispielsweise neuartige Oberflächen für Stents, die bei Herzoperationen eingesetzt werden, damit diese nicht vom menschlichen Körper als Fremdkörper wahrgenommen werden und Entzündungen auslösen. So ließe sich im Erfolgsfall der Antibiotikaeinsatz nach einer Operation reduzieren und auch die Thrombosegefahr im Inneren der Stents senken, weil die roten Blutkörperchen nicht mehr an der inneren Oberfläche der Stents verklumpen können", erläutert Mücklich.

Da die Lasertechnologie nicht nur auf Metalle, sondern auch auf Glas, Keramik und Kunststoffe angewendet werden kann, ist sie für den Plagiatsschutz interessant. "Das lässt sich auf alle Werkstoffe und Bauteile übertragen, deren Herstellungsprozess fälschungssicher zurückverfolgt werden soll", erklärt der Materialforscher. Er verweist darauf, dass durch die berührungsfreie Lasertechnologie auch keine Werkzeuge verschlissen werden und die Firmen in vielen Bereichen chemische Substanzen für die Oberflächenbehandlung einsparen können. "Dies ist auch wesentlich für die Circular Economy, also eine schrittweise, immer konsequentere Kreislaufwirtschaft, bei der möglichst viele Werkstoffe vollständig recycelt werden können. Je weniger chemische Beschichtungen wir einsetzen und dadurch in Zukunft Materialien auch sortenreiner und sparsamer verbauen, desto einfacher lassen sie sich auch wieder demontieren und in einem Kreislaufprozess wiederverwenden", sagt Professor Mücklich. Dafür müsse man interdisziplinär und oft auch das Design der Produkte neu denken, damit diese so konstruiert werden, dass sie beispielsweise auch einfacher zu reparieren sind und am Ende sortenrein zerlegt und wiederverwertet werden können.

Autor(en): wi