Ob Medizintechnik, Pharmazie, Luft- und Raumfahrt oder Lasertechnik – für bestimmte Branchen ist eine erhöhte Bauteilsauberkeit unabdingbar. Deutlich sichtbar wird dies in Reinräumen, wenn die Menschen nur noch in Schutzanzügen arbeiten und die Luft so weit wie möglich gefiltert wird. Doch auch die Bauteile müssen für die Reinräume so sorgfältig wie möglich gereinigt werden: High Purity heißt das Gebot der Stunde.

Die Anforderungen an die High-Purity-Reinigung steigen weiter, je kleiner die Baugruppen und Komponenten werden. Denn schon ein kleinerer Schmutzpartikel kann zum Beispiel einen Kurzschluss oder eine andere Störung verursachen. Mittlerweile hat Höckh Metall-Reinigungsanlagen bereits mit mehreren Unternehmen Projekte erfolgreich abgeschlossen, in denen Partikel von nur 20 µm Größe zu beseitigen waren.

Doch für die industrielle Praxis spielen auch wirtschaftliche Aspekte eine Rolle. Hier zeigt sich das Dilemma der Teilereinigung: Mit höherer Sauberkeit steigt auch der Aufwand, und zwar nicht linear, sondern exponentiell. Man kann jedoch dagegen steuern, zum Beispiel mit energieeffizienten und frequenzgesteuerten Komponenten, einer intelligenten Heizungseinstellung sowie einem Standby-Modus.

Forschungsprojekt verbessert mittels KI die High-Purity-Reinigung

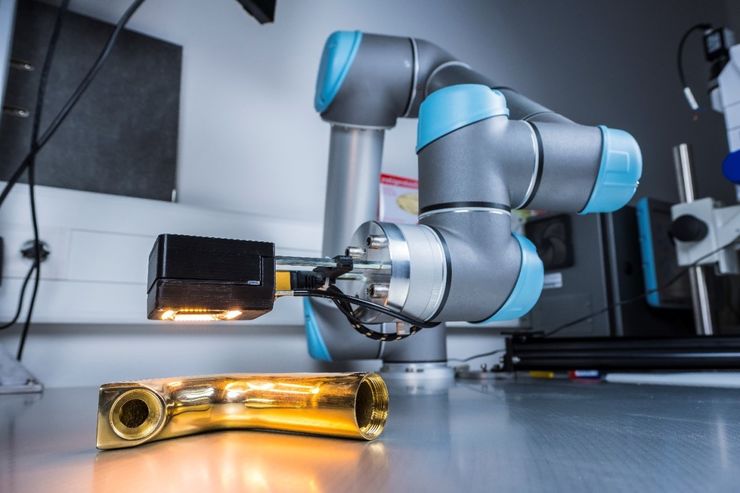

Noch einen Schritt weiter geht das Unternehmen mit der Beteiligung am Forschungsprojekt Syspot (System zur adaptiven photonischen Oberflächentestung mit lernfähiger Bildauswertung in Kombination mit einem Reinigungssystem). Darin arbeiten insgesamt 14 Projektpartner bis ins Jahr 2024 an dem Vorhaben, mithilfe von Künstlicher Intelligenz (KI) die High-Purity-Reinigung zu verbessern. Eines der Ziele ist die Selbstkonfiguration der Reinigungsanlage. Das soll bedarfsgerechte Reinigungen mit minimalem Ressourceneinsatz ermöglichen und den Aufwand für die Konfiguration verringern.

In der Anlage für das Forschungsprojekt vermisst ein neu entwickelter Sensor die Bauteile vor der Reinigung, um den Verschmutzungsgrad zu bewerten und die Bauform zu erfassen. Aus diesen Informationen wird errechnet, wie sehr das Bauteil filmisch beziehungsweise partikulär verschmutzt ist. Die Anlage wählt dann automatisch das geeignete Reinigungsprogramm. Nach der Reinigung werden die Bauteile wieder analysiert und die Sauberkeit bewertet. Mit diesen Daten optimiert die KI die Reinigungsanlage: Sie kann im Programm die Reinigungszeit verkürzen, eine niedrigere Reinigerkonzentration vorsehen oder Temperatur und Wassereinsatz senken. Dieser Vorgang wird über Ansätze des verstärkenden Lernens fortgesetzt, bis die geforderte Bauteilsauberkeit nicht mehr gegeben ist. Dann werden wieder mehr Ressourcen eingesetzt, bis der optimale Punkt erreicht ist.

Was die KI in der Anwendung bringt, wird sich genau erst nach Abschluss des Projektes und der Auswertung der Daten sagen lassen. Anwender können jedoch optimistisch sein, dass sie in den kommenden Jahren auch ihre Teilereinigung mithilfe der KI verbessern und mit weniger Ressourceneinsatz besonders saubere Teile erhalten, die den High-Purity-Anforderungen genügen.

Autor: David Bartels

Den kompletten Beitrag lesen Sie im JOT Special Industrielle Teilereinigung.

Autor(en): David Bartels