Die familiengeführte Unternehmensgruppe Wiegand-Glas fertigt und vertreibt an mehreren Standorten in Bayern und Thüringen individuelle Verpackungskonzepte aus Glas und PET für die Getränke- und Lebensmittelindustrie. Zu den Kompetenzen des traditionsreichen Unternehmens gehören auch Dienstleistungen rund um Veredelung, Logistik und Recycling. Mit knapp 2000 Mitarbeitern werden täglich mehr als 8 Mio. Glasbehälter produziert.

Herausforderung

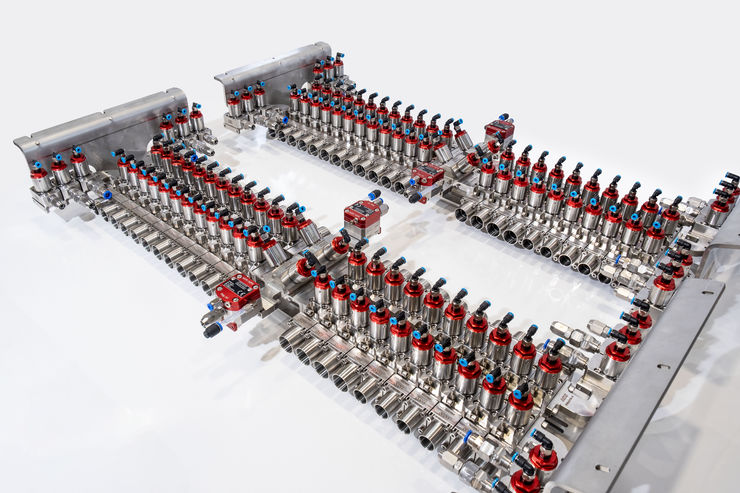

Am Standort Steinbach am Wald in Bayern produziert Wiegand-Glas ca. 3,5 Mio. Glasbehälter pro Tag. Die Beschichtung spielt bei der Herstellung hochwertiger und widerstandsfähiger Glasflaschen mit individuellem Design eine entscheidende Rolle. Wiegand-Glas legt dabei auch besonderen Wert auf einen nachhaltigen Produktionsprozess. In Steinbach am Wald war dafür seit einigen Jahren eine Anlage zur elektrostatischen Nasslackierung im Einsatz, welche die hohen Ansprüche von Wiegand-Glas in Bezug auf Materialeffizienz und Produktivität bereits sehr gut erfüllte. Der bisherige Beschichtungsprozess hatte allerdings eine hohe Komplexität, die der Verarbeitung von leitfähigem Wasserlack in Verbindung mit Elektrostatik geschuldet war. Durch die Innenaufladung der bisherigen Applikationsgeräte stand das Gesamtsystem während der Produktion permanent unter Hochspannung, die Farbversorgungen standen auf isolierten Podesten. Um während der Produktion an die Komponenten zu gelangen, beispielsweise um einen zweiten Farbbehälter bereitzustellen, war eine aufwändige Potentialtrennung mit zwei Farbräumen notwendig. Wiegand-Glas suchte daher eine neue, effizientere Lösung mit optimierten Leitungslängen, die eine ebenso hohe Oberflächenqualität wie die Bestandsanlage erzielt. Die Steuerung sollte außerdem intuitiver erfolgen, um Fehlbedienungen zu minimieren.

Lösung

Um weiterhin einen möglichst hohen Auftragswirkungsgrad zu erreichen, setzte Wiegand-Glas auch bei der neuen Nasslackanlage auf Elektrostatik. Der Oberflächenspezialist Wagner lieferte dazu die Applikationsgeräte, Farbversorgung und zugehörige Steuerung, während die Nasslackierkabine der Vorgängeranlage bestehen blieb. In einem ersten Schritt werden die Glasflaschen in der Lackierkabine mit den automatischen Airspray-Pistolen GA 1030 bearbeitet. Die vorgeschalteten Pistolen erzeugen einen ersten Lackfilm auf dem Glas. Durch den leitfähigen Wasserlack bildet der Lackfilm eine Brücke zum Erdpotential. Damit wird das Glas überhaupt erst elektrisch leitfähig und es kommt ein Elektrostatikeffekt zustande. Daneben werden die Airspray-Pistolen auch eingesetzt, um den Flaschenboden in einer anderen Farbe als die Hauptflasche lackieren zu können. Bei der darauffolgenden elektrostatischen Beschichtung kommt mit der Wagner Topfinish Bell 1S ECH ein Hochrotationszerstäuber mit Außenaufladung zum Einsatz, der an einer Linearachse montiert ist. Die über den Elektrodenring abgegebene Hochspannung ionisiert die Umgebungsluft so, dass das versprühte Material aufgeladen wird. Dieser Hochrotationszerstäuber wurde speziell für anspruchsvolle Beschichtungen mit Wasserlacken entwickelt und hat im Vergleich zur Version mit Innenaufladung den erheblichen Vorteil, dass die Gesamtanlage nicht extra isoliert werden muss. Die Bell 1S ECH ist außerdem sehr flexibel einsetzbar - das Sprühbild kann beispielsweise durch verschiedene Glockentellergrößen und einstellbare Lenklüfte passend zum Lack und zur jeweiligen Flaschenform angepasst werden. Abhängig von Material, Ausflussrate und Werkstück kann laut Anbieter mit der sehr feinen Zerstäubung ein Auftragswirkungsgrad von über 80 % erreicht werden.

Der komplette Beitrag ist in der JOT 10/2021 erschienen.

Autor(en): J. Wagner GmbH, Markdorf