Das am Fraunhofer-Institut für Lasertechnik ILT entwickelte extreme Hochgeschwindigkeits-Laserauftragschweißen gilt als effiziente und umweltfreundliche Alternative zu den herkömmlichen Beschichtungsverfahren. Es bietet vor allem dort Vorteile, wo metallische Bauteile extrem beansprucht und deshalb durch Beschichtung vor Korrosion und Verschleiß geschützt werden sollen. Jetzt arbeiten Forscher daran, das Beschichtungsverfahren für den Einsatz in der additiven Fertigung weiterzuentwickeln.

Metallische Bauteile sind häufig extremen Bedingungen ausgesetzt. Zum Beispiel beim Einsatz in der Luft- und Raumfahrt, auf Ölbohrplattformen im Meer, in Form von Papierwalzen, Hydraulikzylindern oder als Bremsscheiben in Autos. Spezielle Beschichtungen sollen die Werkstoffe deshalb vor Korrosion und schnellem Verschleiß bewahren. Mit dem technologischen Fortschritt jedoch steigen die Anforderungen auf dem internationalen Markt stetig. Die Nachfrage ist infolgedessen zunehmend gekennzeichnet vom Bedarf nach noch schnelleren Produktionszeiten, individuellen und hoch performanten Bauteilen sowie einem enorm hohen Preisdruck.

Die herkömmlichen Beschichtungsverfahren stoßen hier an ihre Grenzen. Sie sind weder ausreichend flexibel, ressourceneffizient noch wirtschaftlich genug, um schmelzmetallurgisch angebundene, dünne Schichten mit hoher Qualität auf Bauteil-Oberflächen aufzutragen. Das Hartverchromen – bis vor nicht allzu langer Zeit das gängigste Verfahren – wird von der EU seit September 2017 nur noch unter strengen Auflagen zugelassen. Denn die elektrochemische Abscheidung von giftigem Chrom (VI) schädigt die Umwelt nachhaltig.

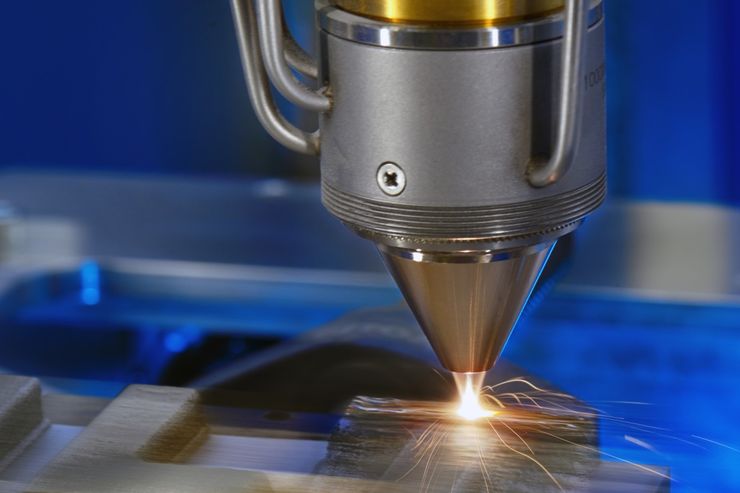

Um diese Lücke zu schließen, haben Wissenschaftler des Fraunhofer ILT ein alternatives Beschichtungsverfahren entwickelt: das extreme Hochgeschwindigkeits-Laserauftragschweißen (EHLA). Seit 2015 kommt es insbesondere für Beschichtungen zum industriellen Einsatz, jetzt erfolgt für EHLA der Schritt in die dritte Dimension: Zusammen mit der Ponticon GmbH arbeiten Wissenschaftlerinnen und Wissenschaftler des Fraunhofer ILT unter der Bezeichnung EHLA 3D daran, das patentierte Verfahren für die additive Fertigung weiterzuentwickeln und damit die Möglichkeiten des Verfahrens um ein Vielfaches zu erweitern.

Vorteile des Verfahrens

EHLA bietet im Vergleich zu den herkömmlichen Verfahren in mehrfacher Hinsicht Vorteile. So gewannen Wissenschaftler des Fraunhofer ILT dafür 2017 den renommierten Joseph-von-Fraunhofer-Preis. Das von ihnen entwickelte Verfahren verbessert die Vorschubgeschwindigkeit, mit der die Oberfläche bearbeitet wird, im Vergleich zum klassischen Laserauftragschweißen von 0,5 bis 2 m/min auf 50 bis 500 m/min. Ein Bauteil lässt sich heute also 100- bis 250-mal schneller beschichten. Auch ist es möglich, wesentlich dünnere Schichten aufzutragen. Waren durch konventionelles Laserauftragschweißen Schichten von mindestens 500 µm Stand der Technik, sind jetzt minimal 25 µm möglich.

Ein weiterer Vorteil liegt im geringen Wärmeeintrag. Beim klassischen Laserauftragschweißen wird der pulverförmige Zusatzwerkstoff in einem verhältnismäßig großen Schmelzbad direkt auf der Bauteiloberfläche aufgeschmolzen, um sie zu beschichten. Das kann die Materialeigenschaften jedoch nachhaltig verändern und kostet eine Menge Energie. Bei EHLA werden die festen Pulverpartikel dagegen schon in der Luft vom Laser aufgeschmolzen. Sie erreichen die Bauteiloberfläche also bereits im flüssigen Zustand und müssen dort nicht unter hohem Energieaufwand weiter aufgeschmolzen werden. Laut den Wissenschaftlern verkleinert sich die Wärmeeinflusszone dadurch auf 5 bis 10 µm, beträgt also im Vergleich zum Laserauftragschweißen lediglich noch ein Hundertstel.

So können jetzt auch metallurgisch inkompatible, hitzeempfindliche Werkstoffgruppen miteinander verbunden und verarbeitet werden, Aluminium und Titan zum Beispiel. Insgesamt wird die Bauteil-Oberfläche zudem wesentlich glatter: die Rauheit verringert sich etwa um den Faktor 10. Für die Expertinnen und Experten am Fraunhofer ILT bietet das eine perfekte Grundlage für weitere Entwicklungsschritte.

Neue Generation der additiven Fertigung

"EHLA eignet sich im Prinzip für alles, was rotationssymmetrisch ist und auf einer schnellen Drehkinematik bearbeitet werden kann", sagt Jonathan Schaible, wissenschaftlicher Mitarbeiter am Fraunhofer ILT. "Die Frage ist nur: Warum sollten wir uns auf einfache runde Teile beschränken, wenn eine weitaus größere Bandbreite an Einsatzmöglichkeiten denkbar ist?"

Aus diesem Grund arbeitet ein Team von Wissenschaftlern seit 2017 daran, eine neue Generation des Verfahrens zu entwickeln. Ihr Vorhaben: Die innovative Technologie für den 3D-Druck zu nutzen. Arbeitstitel: EHLA 3D. Schaibles Promotion darüber dürfte spannende Erkenntnisse zutage fördern. "Im Zentrum steht die Frage, welche speziellen Anforderungen für Maschinen- und Systemtechnik zu erfüllen sind, um EHLA mit dem Highspeed-3D-Druck kombinieren zu können."

EHLA 3D ermöglicht gleich mehrere einzigartige, verfahrenstechnische Vorteile: hohe Aufbauraten, große Flexibilität und Materialvielfalt und gleichzeitig eine hohe Präzision. "In naher Zukunft sollen selbst komplexe, filigrane Strukturen im großen Maßstab einfach und kostengünstig hergestellt werden können“, sagt Schaible. „Auch individualisierte Bauteile sind denkbar."

Dies ist ein Auszug, der komplette Beitrag ist in JOT 01/2022 erschienen.

Autor(en): Fraunhofer ILT