Werkzeuge für die Glasumformung halten in Zukunft länger: Eine neue Beschichtung kombiniert eine Platin-Iridium-Schutzschicht mit einer Tantal-Haftschicht und verlängert die Standzeiten von Werkzeugen für das Präzisionsblankpressen deutlich. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen entwickelte und testete die neue Beschichtung in Zusammenarbeit mit dem Institut für Oberflächentechnik IOT der RWTH Aachen und vier weiteren Partnern aus der Industrie im Forschungsprojekt "Coat4Glass". Größtes Manko beim Präzisionsblankpressen war bislang die Standzeit der Umformwerkzeuge: Durch den Kontakt zwischen Werkzeug und erhitztem Glas kommt es rasch zum Verschleiß der Werkzeugoberflächen. Die Edelmetallbeschichtungen, die im Projekt entwickelt und getestet wurden, blieben jedoch auch nach 200 Pressvorgängen nahezu unversehrt. Die Standzeitoptimierung ist für Unternehmen, die das Präzisionsblankpressen in Deutschland einsetzen möchten, ein wichtiger Erfolgsfaktor.

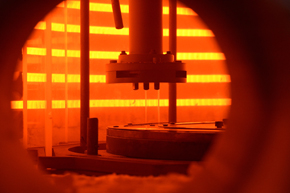

Bild: Am Prüfstand des Fraunhofer IPT werden die Standzeiten von drei unterschiedlichen Beschichtungen in einem Prozessdurchlauf bestimmt

Bildquelle: Fraunhofer IPT

Autor(en): ke